1. Velg industrihjul og hjul

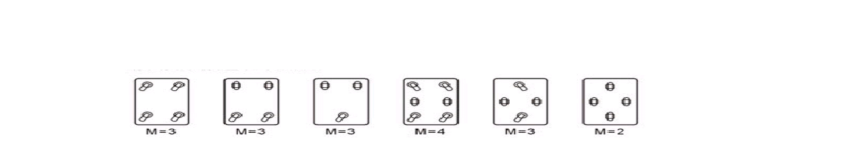

Formålet med å bruke industrielle trinser og hjul er å redusere arbeidsintensiteten og forbedre arbeidseffektiviteten. Velg riktige industrielle trinser og hjul i henhold til bruksmetoden, forholdene og kravene (bekvemmelighet, arbeidsbesparelse, holdbarhet). Vurder følgende punkter: A. Bærende vekt: (1) Beregning av bærende vekt: T=(E+Z)/M×N:

T=vekten som bæres av hvert hjul E=vekten av transportkjøretøyet Z=vekten av den mobile scenen M=effektiv lastbærende mengde av hjulet

(faktorer for ujevn fordeling av posisjon og vekt bør tas i betraktning) (2) Hjulets effektive lastbærende mengde (M) er som vist i figuren nedenfor:

E=vekten av transportkjøretøyet

Z=vekten av den mobile scenen M=Hjulets effektive lastbærende mengde (faktorer for ujevn fordeling av posisjon og vekt bør tas i betraktning) (2) Hjulets effektive lastbærende mengde (M) er som vist i figuren nedenfor:

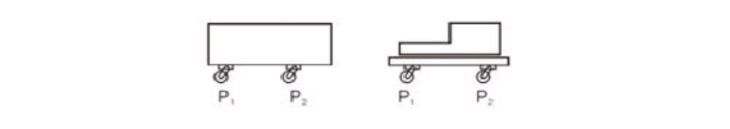

(3)Når du velger bæreevne, beregn den i henhold til hjulets bæreevne ved det maksimale støttepunktet. Hjulenes støttepunkter er vist i figuren nedenfor, der P2 er det tyngste støttepunktet. B. Fleksibilitet

(4)(1) Industrielle trinser og hjul skal være fleksible, enkle og slitesterke. De roterende delene (rotasjon av hjul, rulling av hjul) skal være laget av materialer med lav friksjonskoeffisient eller tilbehør montert etter spesiell bearbeiding (som kulelager eller bråkjøling).

(5)(2) Jo større eksentrisiteten til stativet er, desto mer fleksibelt er det, men den lastbærende vekten reduseres tilsvarende.

(6)(3) Jo større diameter hjulet har, desto mindre anstrengelse kreves det for å skyve det, og desto bedre kan det beskytte bakken. Større hjul roterer saktere enn mindre, har mindre sannsynlighet for å varmes opp og deformeres, og er mer holdbare. Velg hjul med større diameter så mye som mulig under de forholdene som installasjonshøyden tillater.

(7)C. Bevegelseshastighet: Krav til hjulhastighet: Ved normal temperatur, på flatt underlag, ikke mer enn 4 km/t, og med en viss hviletid.

(8)D. Bruksmiljø: Ved valg bør man ta hensyn til underlag, hindringer, rester eller spesielle miljøer (som jernspon, høye og lave temperaturer, surhet og alkalier, olje- og kjemikaliepraksis og steder som krever antistatisk elektrisitet). Industrielle trinser og hjul laget av spesielle materialer bør velges for bruk i spesielle miljøer.

(9)E. Forholdsregler ved montering: Flat topp: Monteringsflaten må være flat, hard og rett, og ikke løs. Orientering: De to hjulene må være i samme retning og parallelle. Gjenger: Fjærskiver må monteres for å forhindre løsning.

(10)F. Ytelsesegenskaper for hjulmaterialer: Velkommen til å besøke firmaet vårt eller be om kataloginformasjon.

Introduksjon til ytelsestest av industrielle trinser og hjul

Et kvalifisert støpeprodukt må gjennomgå strenge kvalitets- og ytelsestester før det forlater fabrikken. Følgende er en introduksjon til de fem typene tester som brukes av bedrifter for tiden:

1. Motstandstest Ved testing av denne ytelsen skal hjulet holdes tørt og rent. Plasser hjulet på en metallplate isolert fra bakken, hold hjulkanten i kontakt med metallplaten, og belast hjulet med 5 % til 10 % av standardbelastningen. Bruk en isolasjonsmotstandstester til å måle motstandsverdien mellom hjulet og metallplaten.

2. Støttest Installer hjulet vertikalt på bakketestplattformen, slik at en 5 kg tung stang faller fritt fra en høyde på 200 mm, og tillater et avvik på 3 mm for å treffe hjulkanten på hjulet. Hvis det er to hjul, skal begge hjulene treffe samtidig.

3. Statisk belastningstest Den statiske belastningstestprosessen for industrihjul og hjul består i å feste industrihjulet og hjulene på en horisontal og glatt ståltestplattform med skruer, påføre en kraft på 800 N langs tyngdepunktet til industrihjulet og hjulene i 24 timer, fjerne kraften i 24 timer og kontrollere tilstanden til industrihjulet og hjulene. Etter testen overstiger ikke deformasjonen av industrihjulet og hjulene som er målt 3 % av hjuldiameteren, og rullingen, rotasjonen rundt aksen eller bremsefunksjonen til industrihjulet og hjulene etter at testen er fullført, kvalifiseres.

4. Slitasjetest med frem- og tilbakegående bevegelser Slitasjetesten med frem- og tilbakegående bevegelser av industrihjul og -hjul simulerer de faktiske rulleforholdene til industrihjul og -hjul i daglig bruk. Den er delt inn i to typer: hindringstest og test uten hindringer. Industrihjulene og -hjulene er riktig installert og plassert på testplattformen. Hvert testhjul er belastet med 300 N, og testfrekvensen er (6–8) ganger/min. Én testsyklus inkluderer en frem-og-tilbake-bevegelse på 1 M fremover og 1 M bakover. Under testen skal ingen hjul eller andre deler løsne. Etter testen skal hvert hjul kunne bevege seg som normalt. Etter testen skal ikke hjulets rulle-, sving- eller bremsefunksjoner være skadet.

5. Test av rullemotstand og rotasjonsmotstand

For rullemotstandstesten er standarden å montere tre industrihjul på en fast trearmsbase. I henhold til ulike testnivåer påføres en testbelastning på 300/600/900N på basen, og det påføres en horisontal trekkraft for å få hjulet på testplattformen til å bevege seg med en hastighet på 50 mm/s i 10S. Siden friksjonskraften er stor og det er en hastighet i begynnelsen av hjulrullingen, måles den horisontale trekkraften etter 5S av testen. Størrelsen overstiger ikke 15 % av testbelastningen for å bestå.

Rotasjonsmotstandstesten går ut på å installere ett eller flere industrielle trinser og hjul på en lineær eller sirkulær bevegelsestester slik at retningen deres er 90 grader° i forhold til kjøreretningen. I henhold til ulike testnivåer påføres en testbelastning på 100/200/300 N på hvert hjul. Påfør en horisontal trekkraft for å få hjulet på testplattformen til å bevege seg med en hastighet på 50 mm/S og rotere innen 2S. Registrer den maksimale trekkraften som får hjulet til å rotere. Hvis den ikke overstiger 20 % av testbelastningen, er den kvalifisert.

Merk: Kun produkter som har bestått testene ovenfor og er kvalifiserte, kan identifiseres som kvalifiserte støpeprodukter, som kan spille en større rolle i ulike bruksområder. Derfor bør hver produsent legge stor vekt på testingen etter produksjon.

Publisert: 13. januar 2025